真空固结工艺助推碳纤维热塑性复合材料的大规模应用

2021-12-01

2021-12-01

板材固结工序是碳纤维单向带材成型的重要步骤,固结质量的好坏将直接影响最终成品的质量。然而,目前用于板材固结的液压压机、热压罐和双钢带压机都非常耗时,且投资成本高、能耗巨大,为此,Fraunhofer ICT发明了真空固结工艺,这为碳纤维单向带材的广泛应用铺平了道路。

碳纤维是前沿材料的代表,自20世纪60年代发明以来就一直被视为“黑色黄金”。从航空航天、尖端武器到体育休闲用品和电子消费品,目前,碳纤维的应用已非常广泛。仅就汽车行业而言,从最初追求速度与安全的F1赛车,到后来的高端超跑,直至现在的豪华车和改装车,碳纤维复合材料的应用已逐步大众化,覆盖了汽车的内外饰和车身部件,与普罗大众的距离日益缩短。

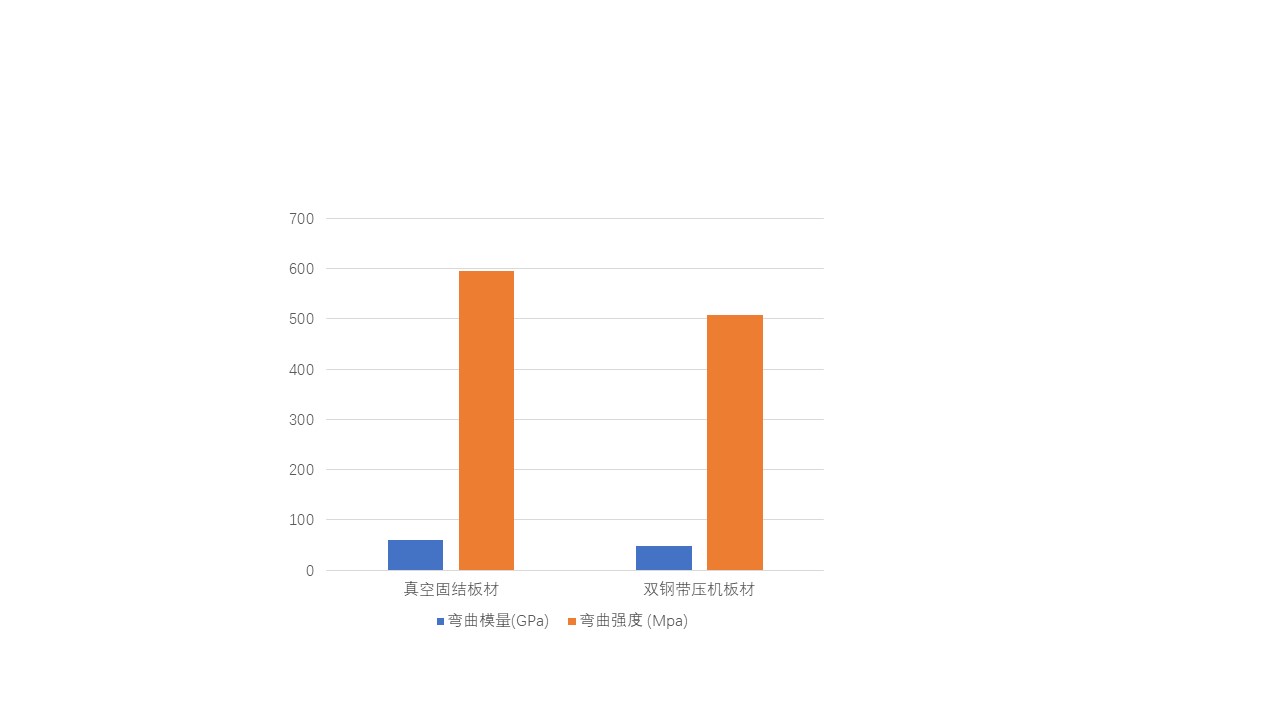

Fraunhofer ICT使用以PA6作为基体的碳纤维单向带,对真空固结工艺的性能作了研究,包括对14层0°/90°的铺层结构作了4点弯曲试验。直接对比结果表明,通过真空固结工艺得到的板材,其弹性模量要比用双钢带压机制作的板材的弹性模量提高了25%,弯曲强度则提高了15%,如下图所示。

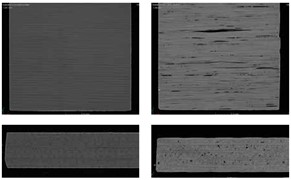

随后的计算机断层扫描(CT)揭示了导致这两种板材机械性能差异的原因。下图所示,从板材扫描结果看,用真空固结工艺做出的板材,孔隙率低于1%,且纤维几乎不存在方向紊乱问题。而双钢带压机制成的板材却存在明显的孔隙(图中的黑点),且纤维方向有部分紊乱,这些孔隙和纤维紊乱导致了板材性能的下降。孔隙的产生,是因为双钢带压机在制板时无法提供真空环境,而纤维方向紊乱的原因,则是因为双钢带压机的压力过高。

真空固结工艺可以在较短的时间内低能耗地实现对碳纤维单向带材的铺层固结,且孔隙率低,机械性能优异,可以为后续板材的模压或注射成型打下良好基础。换言之,真空固结工艺可以用较低的制造成本来制备高性能的板材,并能与自动化的带材铺层工艺相结合,大幅降低了碳纤维单向带材的成型成本,从而为实现该材料的大规模应用创造了条件。

作为国内最大的侧重于复合材料量产成型技术的开放式研发平台,ACTC与Fraunhofer ICT合作,并引进了Diffenbacher最新的真空固结设备Fibercon和带材自动化铺层设备Fiberforge,可以为感兴趣的合作伙伴提供最优质的服务。